- Oferta

- Oferta

- Systemy instalacyjne KAN-therm

- System KAN-therm UltraLine

- System KAN-therm Push Platinum

- System KAN-therm Push

- System KAN-therm Press

- System KAN-therm PP

- System KAN-therm Steel

- System KAN-therm Inox

- System KAN-therm Steel Sprinkler

- System KAN-therm Inox Sprinkler

- System KAN-therm Groove

- System KAN-therm Copper

- System KAN-therm Tacker

- System KAN-therm Profil

- System KAN-therm Rail

- System KAN-therm TBS

- System KAN-therm WALL - metoda mokra

- System KAN-therm WALL - metoda sucha

- System KAN-therm Football

- KAN-therm InoxFlow

- KAN-therm Szafki Slim i Slim+

- Rodzaje instalacji

- Instalacje grzewcze i chłodzące

- Instalacje zimnej i ciepłej wody użytkowej

- Instalacje ogrzewania i chłodzenia podłogowego

- Instalacje ogrzewania i chłodzenia ściennego

- Instalacje ogrzewania i chłodzenia powierzchni zewnętrznych

- Instalacje ogrzewania płaszczyznowego

- Instalacje przeciwpożarowe tryskaczowe

- Instalacje technologiczne i przemysłowe

- Formularz-zapytanie

- Układy rozprowadzeń instalacji grzewczych KAN-therm

- Podejścia pod grzejniki typu VKO w systemach KAN-therm Push i KAN-therm Press

- Układy rozprowadzeń instalacji wodociągowych KAN-therm

- Przykłady podejść pod baterie czerpalne

- Automatyka sterująca KAN-therm SMART & BASIC+

- Kampanie i akcje promocyjne

- Nowości w ofercie KAN-therm

- Do pobrania

- Gwarancja jakości

- Realizacje

- O nas

- Filozofia firmy

- Historia firmy

- Nagrody

- Wydarzenia

- AKTUALNOŚCI

- DVGW: Jakość potwierdzona certyfikatami

- Spotkajmy się na ISH Frankfurt!

- Magazyn KAN Vision

- KAN w Plebiscycie „Polecane Przez Polskich Instalatorów"

- Multisystem KAN-therm

- Zapraszamy na Targi Grupy SBS

- KAN-therm na targach Grupy SBS

- Prestiżowy certyfikat WRAS dla Press LBP

- System KAN-therm Groove

- Międzynarodowy konkurs studencki Solar Decathlon 2019

- Odwiedź KAN na Aquatherm Praga 2020!

- Targi ISH Frankfurt 2019 za nami

- Mobilne Centrum Szkoleniowe KAN i w drogę

- Premiera tej jesieni

- Serwis narzędzi gwarancją sukcesu

- Targi SHK w Essen przełożone na wrzesień

- Premiera: System KAN-therm UltraLine

- Dziękujemy, że odwiedziliście nas na Aquatherm Praha!

- KAN SET 7.2 poznaj nowe funkcje

- Większa ostrożność - ta sama wydajność

- Zapraszamy na cykl szkoleń online

- Bez ramki lepiej: szafki Slim i Slim+

- Nowe opakowania: łatwiej i przejrzyściej

- Nowy adres KAN-therm Hungary Kft.!

- KAN-therm InoxFlow, czyli możesz więcej!

- Katalog KAN-therm 2020 – Zmieniamy się dla Was

- Nowa trasa Mobilnego Centrum Szkoleniowego KAN 2020

- Prasa o nas

- Historia

- Nowości w ofercie KAN-therm

- AKTUALNOŚCI

- Produkcja

- Targi

- Kariera

- Prasa o nas

- Jakość dla ludzi i środowiska

- Projekty Unijne

- Polityka ochrony prywatnosci

- Zastrzeżenia autorskie

- Wspieramy aktywnych!

- Kodeks Etycznego Postępowania KAN

- Informacje publiczno-prawne

- Projekty UE

- Kontakt

- KAN w Polsce

- KAN Centrala

- KAN na świecie

- Dystrybutorzy KAN na świecie

- Dystrybutorzy

- Województwo podlaskie

- Województwo podkarpackie

- Województwo lubelskie

- Województwo warmińsko-mazurskie

- Województwo mazowieckie

- Województwo świętokrzyskie

- Województwo małopolskie

- Województwa śląskie

- Województwo łódzkie

- Województwo kujawsko-pomorskie

- Województwo pomorskie

- Województwo opolskie

- Województwo dolnośląskie

- Województwo wielkopolskie

- Województwo lubuskie

- Województwo zachodnio-pomorskie

- Autoryzowani wykonawcy

- Formularz-zapytanie

- inv

- Wybierz język: Polish / polski

-

- Belarusian | białoruski

- Bosnian | bośniacki

- Bulgarian | bułgarski

- Croatian | chorwacki

- Czech | czeski

- English | angielski

- Estonian | estoński

- Finnish | fiński

- French | Francuski

- German | niemiecki

- Hungarian | węgierski

- Latvian | łotewski

- Lithuanian | litewski

- Polish | polski

- Romanian | rumuński

- Russian | rosyjski

- Serbian | serbski

- Slovak | słowacki

- Slovenian | słoweński

- Swedish | szwedzki

- Ukrainian | ukraiński

- Norwegian | norweski

- Belarusian | białoruski

1. Obcięcie rury

2. Fazowanie krawędzi rury

3. Kontrola

4. Zamontowanie rury i złączki

5. Zaznaczenie głębokości wsunięcia rury w kształtkę

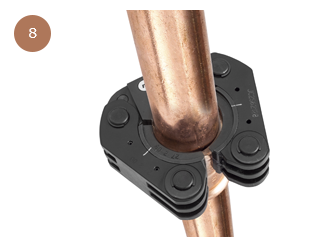

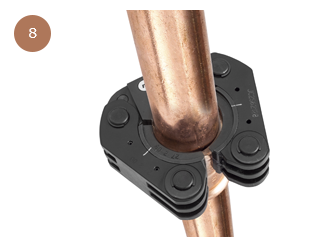

7. Zaprasowywanie złączek 42-108. Przygotowanie szczęki

8. Po poprawnym zamocowaniu szczęki na kształtce szczęka jest gotowa do podłączenia zaciskarki.

9. Podłączenie zaciskarki do szczęki

10. Zaprasowanie

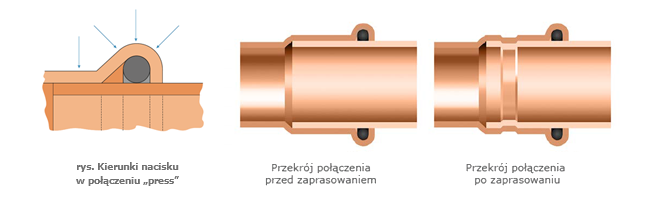

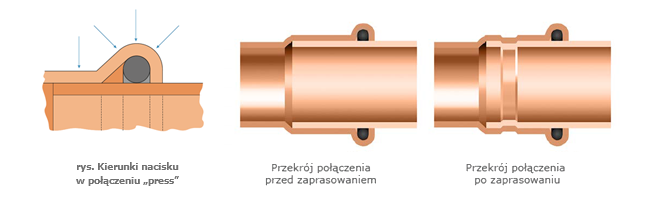

Technika łączenia

Montaż Systemu KAN-therm Copper oparty jest na technice wykonywania połączeń zaprasowywanych „Press”

wykorzystującą profil zacisku „M”. Pozwala to na:

- uzyskanie trójpłaszczyznowego nacisku na O-Ring, zapewniający jego odpowiednią deformację i przyleganie do powierzchni rury,

- pełne zamknięcie przestrzeni w której osadzony jest O-Ring poprzez dociśnięcie krawędzi kształtki do powierzchni rury. Zapobiega to przedostawaniu się zanieczyszczeń do wnętrza kształtki i stanowi naturalną mechaniczną ochronę uszczelnienia i wzmocnienie mechaniczne połączenia,

- kontrolę stanu uszczelnienia ze względu na ukształtowanie gniazda O-Ringu w pobliżu krawędzi kształtki.

Montaż połączeń

1. Obcięcie rury

Rurę należy przeciąć prostopadle do osi, za pomocą obcinaka krążkowego (przecięcie musi być pełne, bez odłamywania nadciętych odcinków rur). Dopuszczalne jest zastosowanie innych narzędzi pod warunkiem zachowania prostopadłości cięcia i nie uszkodzenia obcinanych krawędzi w formie wyłamań, ubytków materiału i innych deformacji przekroju rury. Niedopuszczalne jest używanie narzędzi, które mogą wytwarzać znaczne ilości ciepła np. palnik, szlifierka kątowa itp.

2. Fazowanie krawędzi rury

Używając ręcznego fazownika (dla średnic 76,1 – 108 półokrągłego pilnika) należy sfazować na zewnątrz i wewnątrz końcówkę obciętej rury, usunąć z niej wszelkie opiłki mogące uszkodzić O-Ring w czasie montażu.

3. Kontrola

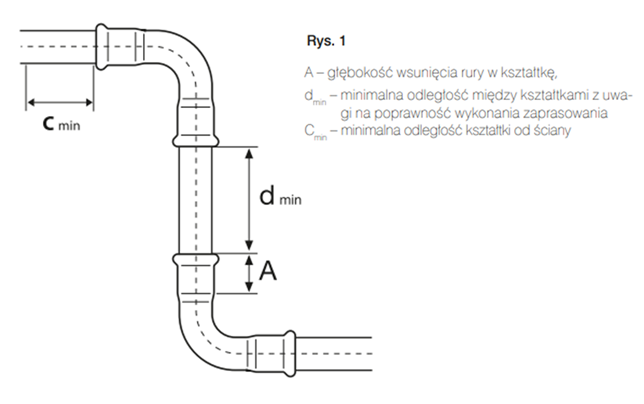

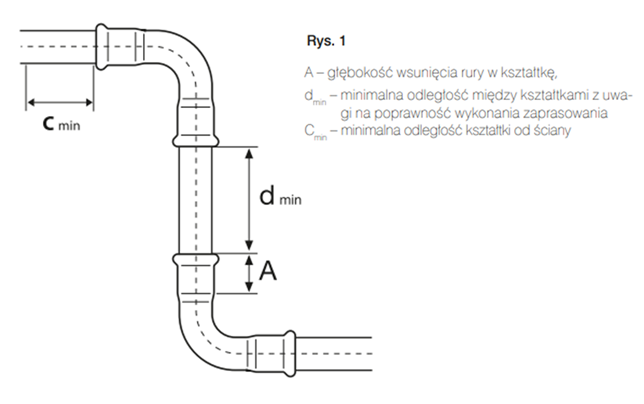

Przed montażem, należy wzrokowo skontrolować obecność O-Ringu w kształtce, czy nie jest uszkodzony, jak również czy nie ma żadnych zanieczyszczeń (opiłków lub innych ostrych ciał) mogących spowodować uszkodzenie O-Ringu w fazie wsuwania rury. Należy także upewnić się czy odległość między sąsiednimi kształtkami nie jest mniejsza niż dopuszczalna dmin.

4. Zamontowanie rury i złączki

Przed wykonaniem zaprasowania rurę należy osiowo wsunąć w złączkę na oznaczoną głębokość (dopuszczalny jest lekki ruch obrotowy). Stosowanie olejów, smarów i tłuszczy w celu ułatwienia wsunięcia rury jest zabronione (dopuszcza się wodę lub wodny roztwór mydła – zalecane w przypadku próby ciśnieniowej sprężonym powietrzem).

5. Zaznaczenie głębokości wsunięcia rury w kształtkę

Aby osiągnąć właściwą wytrzymałość połączenia należy zachować odpowiednią głębokość A wsunięcia rury w kształtkę. Po wsunięciu rury w kształtkę do oporu, zaznaczamy wymaganą długość wsunięcia na rurze (lub kształtce z bosym końcem) markerem. Po wykonaniu zaprasowania zaznaczenie musi być nadal widoczne tuż przy krawędzi kształtki. Do wyznaczenia głębokości wsunięcia bez pasowania z kształtką służą również specjalne szablony. W przypadku jednoczesnego montażu wielu połączeń (na zasadzie wsunięcia rur w kształtki), przed operacją zaprasowania każdego kolejnego połączenia należy skontrolować głębokość wsunięcia obserwując znaczniki wykonane markerem na rurze.

6. Zaprasowanie złączek

Przed rozpoczęciem procesu zaprasowywania należy sprawdzić sprawność narzędzi. Zalecane jest stosowanie zaciskarek i szczęk dostarczanych w ramach Systemu KAN-therm Copper.

Należy zawsze dobrać odpowiedni wymiar szczęki do średnicy wykonywanego połączenia. Szczęka powinna

zostać założona na złączce w taki sposób, aby wykonane w niej profilowanie dokładnie obejmowało miejsce

osadzenia O-Ringu w kształtce (wypukła część kształtki). Po uruchomieniu zaciskarki, proces zaprasowania

odbywa się automatycznie i nie może być zatrzymany. Jeśli z jakichś przyczyn proces zaciskania zostanie

przerwany, połączenie należy zdemontować (wyciąć) i wykonać nowe w prawidłowy sposób.

W przypadku posiadania przez instalatora zaciskarek i szczęk niedostarczanych w ramach oferty Systemu KAN-therm Copper możliwość ich stosowania należy skonsultować z firmą KAN.

7. Zaprasowywanie złączek 42-108. Przygotowanie szczęki

Do zaprasowywania większych średnic (42 mm, 54 mm, 66,7 mm, 76,1 mm, 88,9 mm, 108 mm) stosuje się

specjalne szczęki czterodzielne typu ‘snap-on’.

Rozłożoną szczękę zakładamy na kształtkę. Szczęka posiada specjalny rowek, w który

należy wpasować kołnierz kształtki (miejsce ulokowania uszczelki O-ring).

8. Po poprawnym zamocowaniu szczęki na kształtce szczęka jest gotowa do podłączenia zaciskarki.

9. Podłączenie zaciskarki do szczęki

Zaciskarkę z uprzednio zamontowanym, odpowiednim adapterem należy podłączyć do szczęki.

Bezwzględnie należy dopilnować, aby zaciskarka podłączona była do szczęki zgodnie

z dołączoną do konkretnego narzędzia instrukcją.

Podłączona do szczęki zaciskarka może zostać uruchomiona w celu dokonania pełnego zaprasowania połączenia.

10. Zaprasowanie

Po uruchomieniu zaciskarki proces zaprasowania nie może być zatrzymany. Jeśli z jakichś przyczyn proces zaciskania zostanie przerwany, połączenie należy zdemontować (wyciąć) i wykonać nowe w prawidłowy sposób. Po dokonaniu zaprasowania zaciskarka samoczynnie powróci do pierwotnego położenia. Wówczas należy wyciągnąć ramiona zaciskarki (adapter) ze szczęki. Aby zdjąć szczękę z kształtki należy ją ponownie odbezpieczyć poprzez wyciągnięcie sworznia (dotyczy średnic 42-108 mm), a następnie rozłożyć. Szczęki powinny być przechowywane w walizkach w stanie zaryglowane.

Odległości montażowe

Głębokość wsunięcia rury w kształtkę i minimalna odległość między zaprasowanymi kształtkami

| Ø [mm] | A [mm] | dmin [mm] |

| 12 | 17 | 10 |

| 15 | 20 | 10 |

| 18 | 20 | 10 |

| 18 | 20 | 10 |

| 22 | 21 | 10 |

| 28 | 23 | 10 |

| 35 | 26 | 10 |

| 42 | 30 | 20 |

| 54 | 35 | 20 |

| 66,7 | 50 | 30 |

| 76,1 | 50 | 55 |

| 88,9 | 64 | 65 |

| 108 | 64 | 80 |

Copyright © 2015 KAN Sp. z o.o. Wszelkie prawa zastrzeżone. Ważna informacja o plikach cookie i polityce ochrony prywatności..